در سازههای بلندتر از ۶ تا ۷ طبقه عموما مقاطع ستونها به صورت BOX ، صلیب یا H شکل هستند و برای تیرها نیز مخصوصا در قابهای خمشی استفاده از تیرآهنهای I شکل تک جوابگو نخواهد بود.

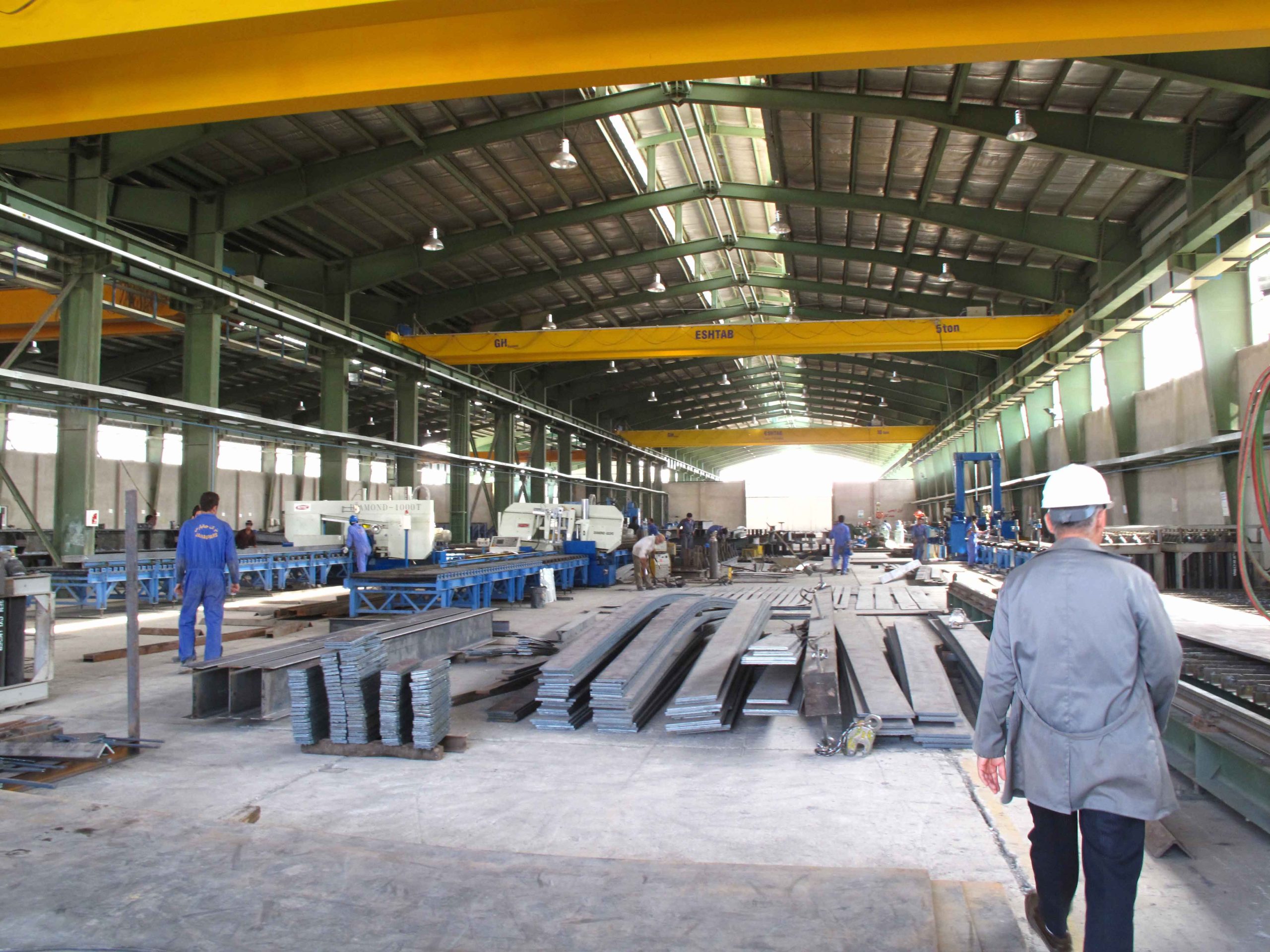

به دلیل پیچیدهتر بودن مراحل ساخت و نیاز به دقت بیشتر در عملیات برشکاری، مونتاژ و جوشکاری معمولا اسکلت فلزی در کارخانه ساخته شده و جهت نصب به کارگاه منتقل میشود.

مراحل ساخت اسکلت فلزی در کارخانه

1) برش ورقها یا اصطلاحا تسمه بری مطابق با ابعاد مندرج در نقشهها

2) پخ زنی ورقها جهت انجام جوش شیاری و اتصال آنها به یکدیگر جهت ایجاد طول مناسب که به این کار تسمه سازی میگویند.

در اجرای جوش شیاری جفت کردن اعضا، آمادهسازی و پخ زدن لبههای اتصال باید با دقت بسیار بالا انجام شود. به عبارتی میتوان گفت از جوش شیاری برای یکسره کردن تمام قدرت ورقها و برقراری درز جوشها استفاده میشود.

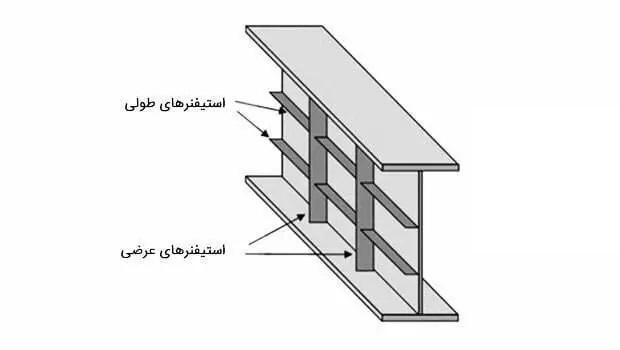

3) برش استیفنرها (سخت کنندهها) و اتصالات مربوطه توسط دستگاه CNC

استیفنرها ورقهای فولادی هستند که جهت تقویت مقاطع فولادی استفاده میشوند.

اتصال این ورقها به جان تیر موجب افزایش ممان اینرسی تیر میشوند و این امر سبب بهبود صلبیت تیر و همچنین جلوگیری از چرخش در کمانش میشود. سخت کنندهها میتوانند به صورت طولی و عرضی اجرا شوند.

4) اجرای شاسی و آماده سازی قالبها، جکها و فیکسچرها جهت مونتاژ قطعات

5) مونتاژ قطعات با خال جوش جهت ساخت مقاطع H ، BOX و I

6) تکمیل جوشها به وسیله دستگاه جوش اتوماتیک زیر پودری و MIG & MAG

در فرایند جوشکاری زیرپودری یا جوشکاری SAW از الکترود بدون روکش و پودر به عنوان ماده محافظ استفاده میشود.

در این روش اتوماتیک، ماده محافظتکننده به صورت یک نوار پودری روی درز جوش ریخته شده و قوس الکتریکی توسط الکترود بدون روکش در زیر این پودر واقع شده و در حین جوشکاری دیده نمیشود.

در جوشکاری GMAW یا جوشکاری با گاز محافظ از الکترود بدون روکش به صورت ممتد و گازی که به عنوان ماده محافظ از ورود هوا به حوضچه جوش جلوگیری میکند، استفاده میشود.

جوشکاری MIG & MAG با گاز محافظ نیز در واقع همان جوشکاری با گاز محافظ شامل دو روش MIG و MAG است.

تفاوت بین این دو روش در این است که در روش MIG گاز محافظ از نوع گاز خنثی (آرگون یا هلیوم) بوده، در حالی که در روش MAG گاز محافظ فعال بوده مانند CO2 یا ترکیبی از آن با آرگون.

7) سوراخکاری فلنجها، صفحه ستونها و اتصالات به وسیله دستگاه دریل رادیال و مگنت

8) مونتاژ ملحقات، قطعات تکمیلی و اتصالات ستون ها و تیرهای اصلی و فرعی

اتصالات تیر به ستون به روشهای مختلفی انجام میشود. از جمله این اتصالات میتوان به موارد زیر اشاره کرد:

- اتصالات قاب شده

- اتصال نشسته ساده (تقویت نشده)

- اتصال نشسته تقویت شده

- اتصال تیر به ستون با نبشی جان، ورق فوقانی و تحتانی

- اتصال توسط پروفیلهای سپری

- اتصال توسط ورق انتهایی جوش شده به تیر (اتصالات فلنجی)

9) جوشکاری اتصالات بر حسب روشهای جوشکاری و تاییدیه آنها (PQR, WPS)

در حالت کلی سه روش اصلی قوس الکتریکی، گازی و لیزری برای جوشکاری وجود دارد که جوشکار باید با توجه به مواد مصرفی و شرایط، بهترین روش برای جوشکاری را انتخاب کرده و بر اساس آن کار خود را انجام دهد.

10) انجام تست های (VT، PT، RT، UT) بر حسب نیاز

بازرسی با مواد نافذ (PT)، آزمون رادیوگرافی (RT)، آزمون فراصوتی (UT) جزء تستهای غیر مخرب در برنامه کنترل کیفیت قرار میگیرند و از آن به منظور تأیید جوش تمام شده استفاده میشود.

این تستها میتوانند کیفیت جوش را بدون آسیبرسانی و تخریب جوش یا عضوهای جوش شده، بررسی کنند.

بازرسی چشمی (VT) یکی از بهترین روشها برای بازرسی عملیات جوشکاری توسط بازرسان و ناظران آموزش دیده است. بازرسی چشمی جوش روشی عینی برای شناسایی نقصها و عیوب سطحی است.

11) تمیزکاری، سندبلاست و رنگ بر حسب نیاز پروژه

12) کنترل کیفی نهائی

13) پک کردن کلیه قطعات ساخته شده

14) الصاق پکینگ لیست روی قطعات

15) حمل و ارسال قطعات به کارگاه نصب