امروزه، متداولترین روش برای اتصال اجزا سازههای فولادی به یکدیگر، استفاده از پیچ یا جوش است. در گذشته، پرچ نیز به این منظور مورد استفاده قرار میگرفت اما با گسترش کاربرد پیچ، به کارگیری پرچ به دلایل مختلف منسوخ شد.

انتخاب نوع ابزار اتصال، یک روش مرسوم در تقسیمبندی اتصالات سازه های فولادی است. در ادامه، به معرفی ویژگیهای پرچ، پیچ و جوش به عنوان شناختهشدهترین ابزار اتصال اجزا در سازههای فولادی میپردازیم.

اتصالات پرچی در سازه های فولادی

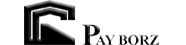

میخ پرچ به عنوان یکی از قدیمیترین ابزار اتصال در سازههای فولادی در نظر گرفته میشود. در گذشته نه چندان دور، تمام اتصالات سازه های فولادی با پرچ کاری یا جوشکاری انجام میگرفت. با گذشت زمان، پیچهای با مقاومت بالا جایگزین پرچها شدند. امروزه، اتصالات پرچی تقریبا منسوخ شده به حساب میآیند. با این وجود، آشنایی با این نوع اتصالات به منظور درک صحیح در ارزیابی و بازسازی سازههای قدیمی ضروری است. میخ پرچ معمولا از سه جز اصلی کلاهک، «شنک» (Shank) یا تنه و دم تشکیل میشود. ساختار تنه میخ پرچ به صورت توخالی و جنس آن از فولاد کربنی یا فولاد با مقاومت کششی بالا است.

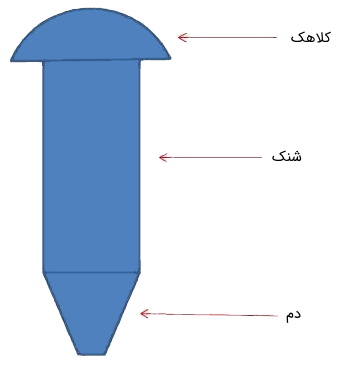

اتصالات سازه های فلزی با استفاده از میخ پرچ طی فرآیندی به نام پرچ کاری صورت میگیرد. در این فرآیند، از دو میخ پرچ بلند و کوتاه استفاده میشود. در ابتدا قطعات متصل شوند را سوراخ میکنند. سپس، میخ پرچ بلند با حرارت زیاد داغ کرده را از درون سوراخها عبور میدهند. در مرحله بعد، میخ پرچ کوتاه را درون دستگاه پرچ و سپس مقابل دم میخ پرچ بلند قرار میدهند. در نهایت دستگاه پرچ با فشار زیاد دمهای این دو میخ را به هم متصل میکند. به این ترتیب، اتصال پرچی به وجود میآید.

امروزه، پرچ کاری در سازههای فولادی به دلیل وجود معایب زیاد از استاندارهای مختلف حذف شده است. از معایب به کارگیری پرچ به عنوان جز اصلی اتصالات سازه های فولادی میتوان به موارد زیر اشاره کرد:

- نیاز به نیروی انسانی ماهر و باتجربه (هزینه بالاتر)

- مصرف انرژی بالا و احتمال رخ دادن آتشسوزی در حین پرچ کاری

- مقاومت پایین در برابر بارگذاریهای دینامیکی نظیر زلزله

- ایجاد صدای زیاد در حین نصب

- دشوار بودن باز کردن و جایگزینی پرچهای نصب شده در حین عملیات تعمیر و نگهداری

اتصالات پیچی در سازه های فولادی

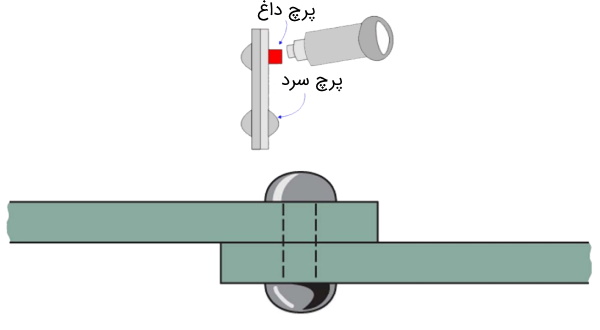

پیچ، یکی از پرکابردترین ابزار اتصال در سازه های فولادی است. این ابزار به همراه مهره در اتصال عضوهای مختلف سازههای فولادی مورد استفاده قرار میگیرد. متداولترین انواع پیچ مورد استفاده در اتصالات سازه های فولادی، پیچهای با مقاومت بالا و پیچهای معمولی (با کد A307) هستند. پیچهای فولادی با مقاومت بالا به دو گروه A (با کد A325) و B (با کد A490) تقسیم میشوند. این پیچها به عنوان پیچ ساختمانی مورد استفاده قرار میگیرند.

به فرآیند اتصال عضوهای سازه با استفاده از پیچ و مهره، پیچ کاری گفته میشود. این فرآیند بسیار ساده است و بر خلاف پرچ کاری، اجرای آن نیازی به نیروی کار متخصص ندارد. اتصالات پیچی انعطافپذیری خوبی دارند. به علاوه، نصب و باز کردن قطعات آن در هنگام بازرسی یا نگهداریهای دورهای ساده است. این نوع از اتصالات برای استفاده در اعضای تحت کشش، برش یا ترکیبی از این نوع بارگذاریها مناسب هستند.

از مزیتهای اتصالات پیچی در سازه های فولادی میتوان به موارد زیر اشاره کرد:

- سرعت بالا در نصب اتصالات و ساخت سریعتر سازه

- عدم نیاز به کارکنان متخصص و باتجربه

- عدم ایجاد صدا در هنگام نصب اتصالات

- کاهش نیروی انسانی مورد نیاز

- فراهم شدن امکان استفاده فوری از سازه

- امکان استفاده از اعضای جایگزین در بخش های مختلف سازه

- امکان انجام کار در فضاهای کوچکتر

معایب اتصالات پیچی عبارت هستند از:

- شل شدن اتصالات در هنگام اعمال بارهای لرزشی یا ضربهای

- بالا بودن هزینه مصالح

- کاهش مقاومت کششی در سقف به دلیل کاهش سطح درگیر اتصالات

- احتمال شکست دائمی اتصال در هنگام اعمال بارهای بیش از حد

- احتمال شکست اتصال بر اثر خوردگی پیچ یا مهره

اتصالات جوشی در سازه های فولادی

در اتصالات جوشی، عضوهای مورد نظر توسط جوش به یکدیگر متصل میشوند. اتصالات جوشی را میتوان بر اساس نوع جوش، حالت جوش و نوع اتصال به انواع زیر تقسیمبندی کرد:

- نوع جوش: جوش ماهیچه ای (نبشی)، جوش شیاری، جوش انگشتانه (انسدادی یا نقطهای) و جوش کام

- حالت جوش: افقی، عمودی، بالاسری و تخت

- نوع اتصال: سر به سر، روی هم، گوشه، لبه، سپری

به طور کلی، جوش ماهیچه ای نسبت به جوش شیاری ضعیفتر است. با این وجود، به دلیل استحکام بالای جوش ماهیچه ای در حین اجرا، کاربرد بیشتری نسبت به دیگر گزینهها دارد. هزینه جوش انگشتانه و جوش کام بالا است. به علاوه، این جوشها در انتقال نیروهای کششی عمود بر سطح ضعیف عمل میکنند. در مجموع، کیفیت اتصالات جوشی به توانایی جوشکار بستگی دارد. مزایای اتصالات جوشی در سازه های فولادی عبارت هستند از:

- فراهم کردن اتصالات صلب

- مقاومت خوب در برابر بارهای اعمال شده

- اجرا نسبتا ساده در سازههای پیچیده

- سهولت طراحی

- بهرهوری بالا

- ظاهر بهتر

- ایجاد یک سازه یکپارچه

از معایب اتصالات جوشی میتوان به موارد زیر اشاره کرد:

- ضعف اتصالات در مقابل انقباض و احتمال ترک خوردگی آنها

- نیاز به نیروی کار ماهر

- رخ دادن پدیده خستگی در دماهای بالا

- جمع شدن سرباره جوش

- دشوار بودن و هزینه بالای بازرسی

- نیاز به دقت بالا و دشوار بودن تعمیر و نگهداری