به طور معمول، نتایج حاصل از آزمایشهای مختلف به ابعاد نمونه مورد آزمایش بستگی دارند. علاوه بر این، احتمال به کارگیری قطعاتی با ابعاد مشابه نمونههای آزمایشگاهی در سازههای واقعی بسیار کم است. به همین دلیل، باید خروجی آزمایشها را به گونهای ارائه کرد که برای ارزیابی رفتار قطعاتی با اندازههای مختلف مناسب باشند. یکی از روشهای رسیدن به این هدف، تبدیل نتایج آزمایشها به مقادیر تنش و کرنش است.

مقدار تنش محوری (σ) به وجود آمده در نمونه مورد آزمایش، با تقسیم نیروی محوری اعمال شده (P) بر مساحت سطح مقطع نمونه (A) تعیین میشود. در صورت استفاده از مساحت اولیه سطح مقطع نمونه برای انجام محاسبات، مقدار «تنش اسمی» (Nominal Stress) به دست میآید. این تنش با عناوین دیگری نظیر «تنش مهندسی» (Engineering Stress) و «تنش قراردادی» (Conventional Stress) نیز شناخته میشود. مقدار دقیق تنش محوری یا اصطلاحاً «تنش واقعی» (True Stress)، با استفاده از مساحت واقعی سطح مقطع نمونه در محل رخ دادن شکست به دست میآید. از آنجایی که مساحت سطح مقطع واقعی در آزمایش کششی همیشه کوچکتر از مساحت اولیه آن است، مقدار تنش واقعی همیشه بزرگتر از تنش اسمی میشود.

کرنش محوری میانگین (ε) در نمونه مورد آزمایش، از تقسیم تغییر طول اندازهگیری شده (δ) بین نقاط نصب کشیدگیسنج بر طول اولیه این محدوده (L) به دست میآید. در صورت استفاده از طول اولیه محدوده نصب کشیدگیسنج در محاسبات، «کرنش اسمی» (Nominal Strain) تعیین میشود. فاصله بین دو نقطه نصب کشیدگیسنج با اعمال کشش افزایش مییابد. به همین دلیل، با به کارگیری فاصله واقعی بین این نقاط در محاسبات، مقدار «کرنش واقعی» (True Strain) یا «کرنش طبیعی» (Natural Strain) در هر لحظه از بارگذاری به دست میآید. در آزمایش کششی، کرنش واقعی همیشه از کرنش اسمی کوچکتر است. با این وجود، در اکثر مسائل مهندسی از تنش و کرنش اسمی برای انجام محاسبات استفاده میشود. دلیل این امر را در بخشهای بعدی توضیح خواهیم داد.

پس از اجرای آزمایشهای کششی یا فشاری و تعیین تنش و کرنش در مقادیر مختلف بارگذاری میتوان نمودار تنش در برابر کرنش را رسم کرد. منحنی تنش-کرنش، یکی از ویژگیهای ماده مورد آزمایش محسوب میشود. این منحنی حاوی اطلاعات مهمی در مورد خصوصیات مکانیکی و نحوه رفتار ماده است. در ادامه برای آشنایی بیشتر با منحنی تنش-کرنش مواد مختلف، به بررسی رفتار موادی نظیر «فولاد سازهای» (Structural Steel)، مواد شکلپذیر، مواد شکننده، مواد لاستیکی و کامپوزیتها خواهیم پرداخت.

فولاد سازهای

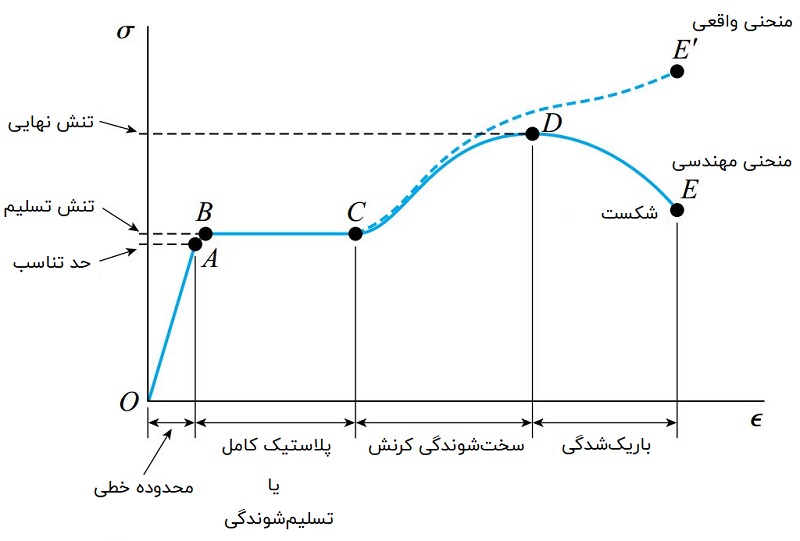

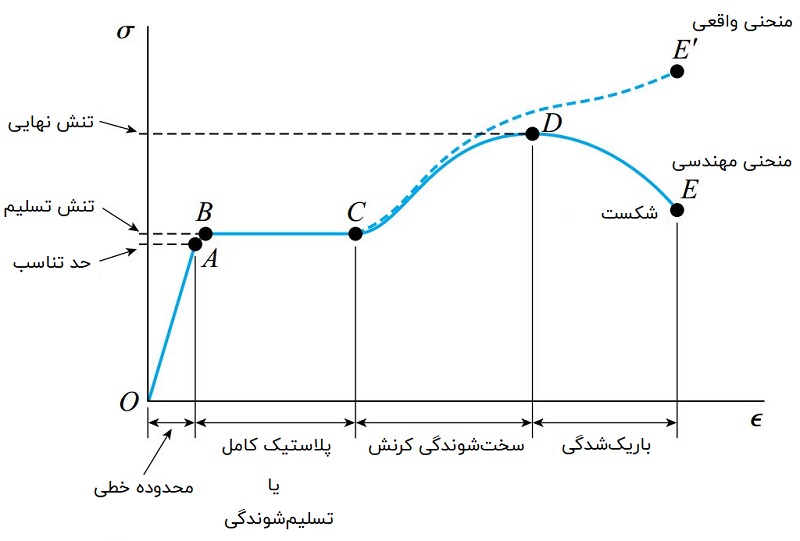

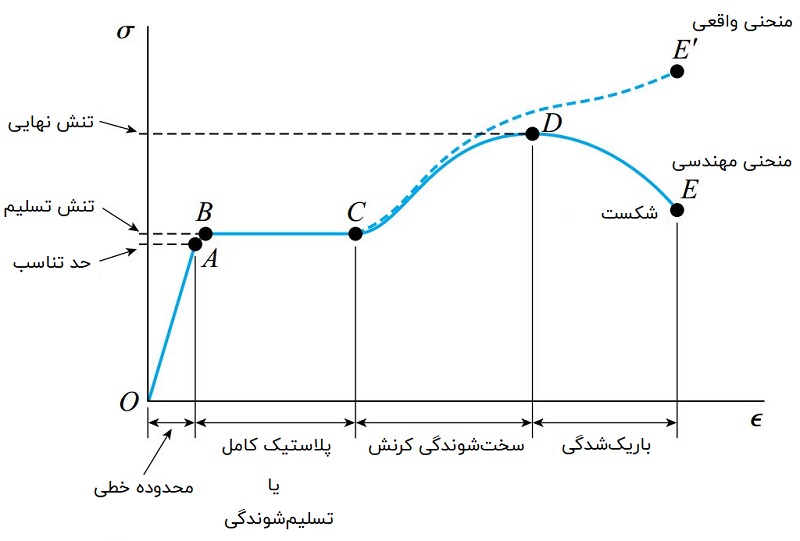

فولاد سازهای با عناوین دیگری نظیر «فولاد نرم» (Mild Steel) یا «فولاد کمکربن» (Low-Carbon Steel) نیز شناخته میشود. این فولاد یکی از پرکاربردترین فلزات مورد استفاده در ساختمانها، پلها، جرثقیلها، کشتیها، برجها، وسایل نقلیه و بسیاری از سازههای دیگر است. شکل زیر، نمونهای از منحنی تنش-کرنش برای یک فولاد سازهای تحت کشش را نشان میدهد. مقادیر کرنش بر روی محور افقی و مقادیر تنش بر روی محور عمودی قرار دارند. توجه داشته باشید که به منظور نمایش تمام ویژگیهای مهم این ماده در منحنی زیر، محور کرنش با مقیاس برابر رسم نشده است.

همانگونه که مشاهده میکنید، ابتدای منحنی با یک خط راست از نقطه O تا نقطه A شروع میشود. این قسمت، بیانگر خطی و متناسب بودن رابطه بین تنش و کرنش در بخش اولیه منحنی است. پس از نقطه A، تناسب بین تنش و کرنش از بین میرود. به همین دلیل، نقطه A با عنوان «حد تناسب» (Proportional Limit) شناخته میشود. برای فولادهای کمکربن، حد تناسب در محدودهای بین 210 تا 350 مگاپاسکال قرار دارد اما برای فولادهای مقاوم (میزان کربن بالا به همراه آلیاژهای دیگر)، این حد دارای مقادیری بیشتر از 550 مگاپاسکال است. شیبِ خط مستقیم بین نقاط O و A، «مدول الاستیسیته» (Elasticity Modulus) نام دارد. شیب خط در این ناحیه از تقسیم تنش بر کرنش به دست میآید؛ از اینرو، واحد مدول الاستیسیته با واحد تنش برابر است.

با عبور از حد تناسب، کرنش با سرعت بیشتری تغییر میکند. به این ترتیب، شیب منحنی تنش کرنش کوچک و کوچکتر میشود. این کاهشِ شیب تا نقطه B ادامه مییابد. از نقطه B به بعد، منحنی به صورت یک خط افقی درمیآید. از نقطه B تا C، بدون افزایش قابل توجه نیروی کششی، میزان کشیدگی نمونه مورد آزمایش به طور قابل ملاحظهای افزایش مییابد. این پدیده با عنوان پدیده «تسلیم» (Yielding) و نقطه B با عنوان «نقطه تسلیم» (Yield Point) شناخته میشود. میزان تنش اعمال شده در این نقطه، «تنش تسلیم» (Yield Stress) فولاد مورد آزمایش را نمایش میدهد.

در ناحیه B تا C، فولاد به یک ماده کاملاً پلاستیک تبدیل میشود. در این حالت، تغییر شکل بدون افزایش بار اعمال شده درون ماده رخ میدهد. میزان کشیدگی یک نمونه فولاد نرم در ناحیه کاملاً پلاستیک بین 10 تا 15 برابر میزان کشیدگی در ناحیه خطی (نقطه شروع بارگذاری تا حد تناسب) است. به دلیل ایجاد تغییر شکلهای بسیار بزرگ در ناحیه پلاستیک و نواحی پس از آن، منحنی تنش-کرنش با مقیاس برابر رسم نمیشود.

پس از تسلیم ماده در ناحیه BC و ایجاد کرنشهای بزرگ، رفتار «سختشوندگی کرنش» (Strain Hardening) در فولاد مشاهده میشود. در حین سختشوندگی کرنش، ساختار کریستالی ماده در معرض تغییر قرار میگیرد و مقاومت آن در برابر تغییر شکلهای بیشتر افزایش مییابد. کشیدگی نمونه مورد آزمایش در این ناحیه نیازمند افزایش میزان بار کششی است. به همین خاطر، منحنی تنش-کرنش از نقطه C تا D شیب مثبت دارد. در انتهای این بخش از منحنی، بار اعمال شده به مقدار حداکثری خود میرسد. به میزان تنش در نقطه D، «تنش نهایی» (Ultimate Stress) گفته میشود. از این نقطه به بعد، کشیدگی بیشتر نمونه با کاهش میزان بار همراه است. در نهایت، نمونه در نقطهای مانند E میشکند.

تنش تسلیم و تنش نهایی ماده به ترتیب با عناوین «مقاومت تسلیم» (Yield Strength) و «مقاومت نهایی» (Ultimate Strength) نیز شناخته میشوند. مقاومت، یک اصطلاح کلی برای بیان ظرفیت سازه در برابر بارهای اعمال شده است. به عنوان مثال، مقاومت تسلیم یک میله، مقدار بار مورد نیاز برای ایجاد تسلیم و مقاومت نهایی یک خرپا، حداکثر بار قابل تحمل (بار شکست) را نمایش میدهد. با این وجود، برای تعیین میزان ظرفیت باربری در هنگام اجرای آزمایش کششی بر روی یک ماده خاص، به جای استفاده از مجموع بارهای اعمال شده بر روی نمونه، میزان تنشهای موجود در نمونه مورد استفاده قرار میگیرد. در نتیجه، مقاومت ماده معمولاً با عبارت تنش بیان میشوند.

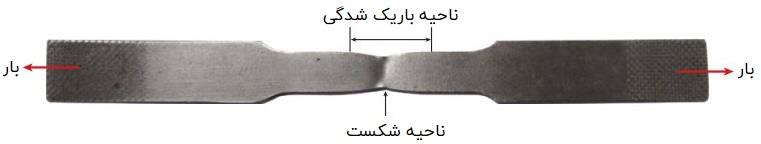

هنگامی که یک نمونه در معرض کشش قرار میگیرد، «انقباض عرضی» (Lateral Contraction) در آن رخ میدهد و مساحت سطح مقطع کاهش مییابد. تأثیر این کاهش مساحت در مقادیر تنش تا نقطه C غیر قابل توجه است. با این وجود، تغییرات سطح مقطع پس از نقطه C باعث تغییر شکل منحنی تنش-کرنش میشود. در نزدیکی تنش نهایی، کاهش مساحت نمونه را میتوان به وضوح مشاهده کرد. به این تغییرات قابل مشاهده، رخ دادن «باریکشدگی» (Necking) در نمونه میگویند (تصویر زیر).

در صورت استفاده از مساحت سطح مقطع ناحیه باریک شدگی، منحنی تنش-کرنش واقعی (خطچین ′CE) به دست میآید. مشخصاً میزان ظرفیت باربری نمونه پس از تنش نهایی کاهش مییابد (منحنی DE) اما دلیل این موضوع، کاهش مساحت سطح مقطع نمونه است و به از بین رفتن مقاومت ماده ارتباطی ندارد. در حقیقت، ماده تا هنگام رخ دادن شکست در نقطه ′E، افزایش میزان تنش واقعی را تحمل میکند. با این وجود، معمولاً در مسائل واقعی از منحنی تنش-کرنش مرسوم (منحنی OABCDE) استفاده میشود. چراکه طراحی اکثر سازهها بر اساس عملکردشان در ناحیه پایین حد تناسب صورت میگیرد. در مجموع، رسم منحنی تنش-کرنش مرسوم ساده است و اطلاعات به دست آمده از آن برای طراحیهای مهندسی کفایت میکند.

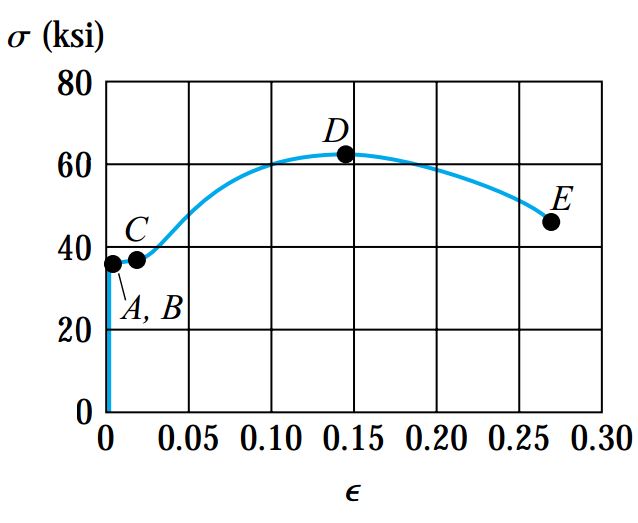

نمودار بالا، خصوصیات کلی منحنی تنش-کرنش برای فولاد نرم را نمایش میدهد اما به دلیل برابر نبودن مقیاس نمودار، خصوصیات نمایش داده شده در آن واقعی نیستند. کرنش B تا C بیش از 10 برابر کرنش O تا A است. علاوه بر این، میزان کرنش از C تا E تغییرات بسیار بیشتری نسبت به محدوده B تا C دارد. شکل زیر، رابطه صحیح بین تنش و کرنش برای فولاد نرم را با مقیاس برابر نمایش میدهد. در این شکل، تغییرات کرنش از نقطه 0 تا نقطه A در مقایسه با تغییرات کرنش از نقطه A تا نقطه E بسیار کوچک است. به همین دلیل بخش اولیه منحنی را نمیتوان به خوبی مشاهده کرد و این بخش به شکل یک خط عمودی به نظر میرسد.

از مشخصات مهم فولاد سازهای میتوان به وجود یک نقطه تسلیم کاملاً مشخص و به دنبال آن رخ دادن کرنشهای پلاستیک بزرگ اشاره کرد. گاهی اوقات از این مشخصات در طراحیهای کاربردی استفاده میشود. فلزاتی نظیر فولاد سازهای که کرنشهای دائمی بزرگ را پیش از رخ دادن شکست تجربه میکنند، در گروه مواد «شکلپذیر» (Ductile) قرار میگیرند. شکلپذیری خاصیتی است که تبدیل یک میله فولادی به یک قوس دایرهای یا تبدیل آن به یک سیم را بدون رخ دادن هیچگونه شکستی امکانپذیر میکند. در صورت اعمال بارهای بسیار بزرگ به مواد شکلپذیر، انحراف سازه قابل مشاهده خواهد بود. این موضوع، یکی از ویژگیهای مطلوب اینگونه مواد به شمار میرود؛ چراکه با مشاهده انحراف سازه، امکان اتخاذ اقدامات پیشگیرانه قبل از وقوع شکست فراهم میشود. علاوه بر این، مواد شکلپذیر میتوانند انرژی کرنشی زیادی را قبل از رخ دادن شکست جذب کنند.

فولاد سازهای، یک نوع آلیاژ آهن با حدود 0.2 درصد کربن است. این آلیاژ در گروه فولاد کمکربن قرار میگیرد. با افزایش میزان کربن، شکلپذیری فولاد کاهش اما مقاومت (تنش تسلیم و تنش نهایی) آن افزایش مییابد. علاوه بر میزان کربن، عملیات حرارتی، وجود فلزات دیگر و فرآیندهای ساخت ماده (نظیر نورد) نیز بر روی خصوصیات فیزیکی فولاد تأثیرگذار هستند. موادی از قبیل آلومینیوم، مس، منیزیم، سرب، مولیبدنیوم، نیکل، برنج، برنز، فلز مونل، نایلون و تفلون نیز در شرایط خاص همانند مواد شکلپذیر رفتار میکنند.